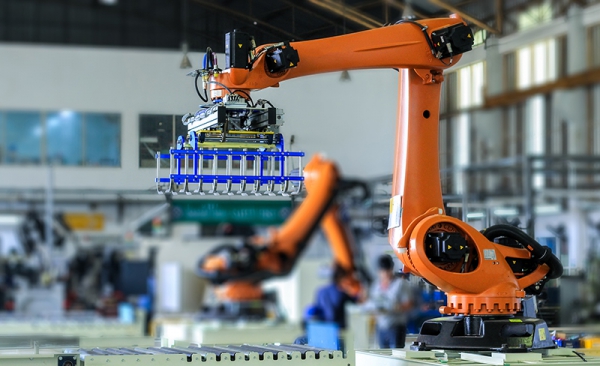

Los seres humanos trabajan más cerca que nunca de los robots gracias a los avances en las tecnologías de seguridad

Las aplicaciones robóticas colaborativas están cambiando fundamentalmente la forma en que las personas y las máquinas interactúan en la planta de producción.

Esta colaboración permite a los fabricantes y operadores industriales combinar la resistencia, la repetibilidad y la condición de incansable de las máquinas con la flexibilidad, la adaptabilidad y la inteligencia de los humanos. El resultado: una combinación sin igual que mejora la eficiencia de la producción y la flexibilidad, al tiempo que reduce la carga física en los humanos. Estas capacidades son más importantes que nunca, ya que las empresas buscan nuevas formas de retener a sus trabajadores cualificados.

Uno de los habilitadores clave de las aplicaciones robóticas colaborativas es la tecnología de seguridad, la cual permite a los operadores y a los robots compartir el mismo espacio de trabajo con menos riesgo de lesiones. Los avances en estas tecnologías están reduciendo la necesidad de jaulas de seguridad, liberando espacio en la planta, ahorrando dinero y aumentando la flexibilidad en la manera en que se usan los robots en la planta de producción.

La tecnología de seguridad está cada vez más integrada en el robot y en el controlador. Los sofisticados sensores, controladores de seguridad y redes de comunicación proporcionan datos de seguridad en tiempo real que permiten a los robots responder automáticamente ante incidentes potenciales, como entrar en contacto con un operador.

Los estándares actuales, provistos por la Asociación de Industrias Robóticas y varios organismos de estándares de seguridad, ofrecen una guía sobre cómo los robots y los humanos pueden trabajar juntos para revolucionar la productividad y la seguridad en las operaciones industriales.

Implementación de la robótica colaborativa

Un robot no es colaborativo por sí mismo. Un robot colaborativo es solo una parte de una aplicación robótica colaborativa, y no logra el cumplimiento de seguridad por sí mismo. La forma en que se diseña el sistema es fundamental para optimizar la seguridad de los trabajadores y permitir el cumplimiento.

Según las normas ANSI/RIA R15.06-2012 e ISO 10218, el término “robótica colaborativa” describe un sistema robótico operado automáticamente que comparte el mismo espacio de trabajo con un humano, y hay cuatro tipos de operaciones colaborativas. Se definen como:

• Parada supervisada con clasificación de seguridad: Este método es el más común y se ha utilizado en operaciones industriales durante muchos años. Los sensores en el sistema de control de seguridad detectan la presencia humana e inmediatamente detienen al robot si un humano se acerca demasiado. Esto se usa comúnmente cuando los humanos y los robots trabajan cerca o con puestos de trabajo superpuestos. Por ejemplo, un trabajador puede cargar piezas directamente en el efector final del robot, mientras está en condición de parada segura. Esto puede ayudar a mejorar la productividad, porque la máquina puede seguir funcionando independientemente del robot.

• Operación de guiado manual: Este método, que es menos común, permite a los operadores controlar o reposicionar manualmente el robot para su próxima tarea. En este caso, el operador está en contacto directo con el brazo del robot y puede utilizar controles manuales para reposicionarlo. Por lo general, esto no funciona bien para tareas que requieren altas velocidades.

• Monitorización de velocidad y separación: Este método permite a los operadores y robots trabajar en el mismo espacio manteniendo una distancia suficiente entre ellos. Si un humano se acerca demasiado a un robot, los sensores harán que este último disminuya la velocidad o se detenga. La nueva tecnología de sensores de seguridad está haciendo que esta aplicación sea más popular en las operaciones industriales.

• Limitación de potencia y fuerza: En este método, si un robot entra accidentalmente en contacto con un ser humano, reduce su fuerza o torque para que el humano no se lastime. Este es un método emergente y podría decirse que es el menos comúnmente implementado. El robot necesita entrar en contacto con un ser humano antes de que sepa parar. La implementación de este método requiere la comprensión de la relación entre los diferentes niveles de fuerza y los umbrales de dolor en varias partes del cuerpo.

Se están realizando estudios para explorar este método y hacerlo posible. Por ejemplo, el estándar ISO/TS 15066 describe los hallazgos de un estudio sobre tolerancia al dolor, que incluye una lista de niveles máximos de fuerza y presión para cada parte del cuerpo, con el fin de ayudar a determinar los límites de potencia y fuerza. El estándar proporciona algunas pautas sobre cómo llevar a cabo una evaluación de riesgos para cada parte del cuerpo que podría entrar en contacto con un robot.

La mayoría de estos métodos están destinados a evitar que los humanos entren en contacto físico con los robots y la maquinaria, pero continúa siendo fundamental seguir el ciclo de vida de seguridad funcional al diseñar aplicaciones de robótica colaborativa. El ciclo de vida, tal como se define en ISO 12100 y ANSI B11:0, incluye la realización de una evaluación de riesgos como primer paso, seguido de la definición de especificaciones funcionales, el uso de protección adecuada y la realización de pruebas de verificación y validación. Seguir el ciclo de vida de seguridad es cada vez más importante, ya que los humanos y las máquinas trabajan más estrechamente.

Evaluar el riesgo

Una evaluación de riesgos adecuada estudia la forma en que los humanos, la maquinaria y los robots están diseñados para interactuar entre sí durante todos los modos de operación. Esto ayuda a identificar todas las formas en que un ser humano podría entrar en contacto con un robot, evaluar el grado de riesgo asociado y mitigarlo utilizando medidas apropiadas.

ISO/TS 15066 proporciona una guía para el diseño de espacios de trabajo colaborativos y cómo llevar a cabo una evaluación de riesgos para aplicaciones de robots colaborativos. Esto se complementa con ISO 10218-1 e ISO 10218-2. Además, RIA TR R15.306 proporciona una metodología recomendada para realizar evaluaciones de riesgos basadas en tareas para cumplir con los requisitos de la norma.

El futuro de los robots colaborativos

El crecimiento de la robótica colaborativa es una nueva era para las operaciones industriales. Su utilidad abarca diferentes industrias y aplicaciones, desde la realización de tareas repetitivas y pesadas, hasta el manejo de ensamblajes complejos, o incluso el cumplimiento de estrictos requisitos de calidad.

Sin embargo, llegar allí implicará una serie de cambios para los ingenieros, OEMs y usuarios finales, incluida la adopción de nuevos estándares, herramientas y métodos para analizar los riesgos.

Las organizaciones que adopten estos cambios estarán mejor posicionadas para darse cuenta de las muchas ventajas en eficiencia y productividad que ofrecen los robots colaborativos, a la par que optimizarán la seguridad y el cumplimiento del trabajador.

Autor: George Schuster, experto en Seguridad Funcional de TÜV (FSExp) y director de Desarrollo de Negocio de Rockwell Automation